鍛造加工經(jīng)濟性分析的目的在于探索最佳的技術(shù)方案,追求最大的經(jīng)濟效果。任何生產(chǎn)過程不但要制定工藝過程,確定工藝參數(shù)以及工藝設(shè)備,而且還要討論經(jīng)濟效果問題。

確定鍛造加工工藝的原則是以最少的勞動消耗,創(chuàng)造出最多的物質(zhì)財富。工藝的優(yōu)化就是在保證產(chǎn)品質(zhì)tt與數(shù)坩的前提下,在材料、設(shè)備、能源、勞動力總消耗中求極小值。對鍛造工藝來說,可具體為:鍛件尺寸精度高、組織和性能滿足要求;原材料消耗少、設(shè)備投資小、工具簡單、能耗低、勞動強度小、不污染環(huán)境。

技術(shù)經(jīng)濟的效果是用比較法來進行的。在比較工藝方案時,可能存在兩個以上的方案,為了使分析的結(jié)論正確町錐,要用窮舉法,列舉可能的方案或可供選擇的方案。為此,要進行鍛造工藝分析,探尋多種工藝、方案,為技術(shù)經(jīng)濟分析和選擇最佳工藝方案準備條件。一般工藝分析的任務(wù)可歸結(jié)為:根據(jù)零件功能特征、材質(zhì)、形狀、尺寸精度、品質(zhì)要求和生產(chǎn)批量,在已有的或可以獲得的設(shè)備、裝置、工具、能源、檢驗手段、管理水平和人員素質(zhì)的條件下,提出可供采用的各種工藝方案。

在進行工藝分析時,必須考慮并回答下述問題:

①能否滿足零件的功能;

②能否滿足圖紙技術(shù)條件和質(zhì)童標準;

③鍛件結(jié)構(gòu)是否合理,有無多余的敷料;

④加工余撞是否可以減少;

⑤變形力或變形功能否降低;

⑥金屬流線是否符合要求;

⑦保證質(zhì)量的工序有無遺漏;

⑧工序和工步是否已經(jīng)最少;

⑨材料利用是否充分,有無可能與其他零件聯(lián)合鍛造,一模多件或一坯多件;

⑩有沒有考慮冷鍛、精鍛、軋制、局部模鍛、分段模鍛、聯(lián)合模鍛、鍛焊等先進工藝。

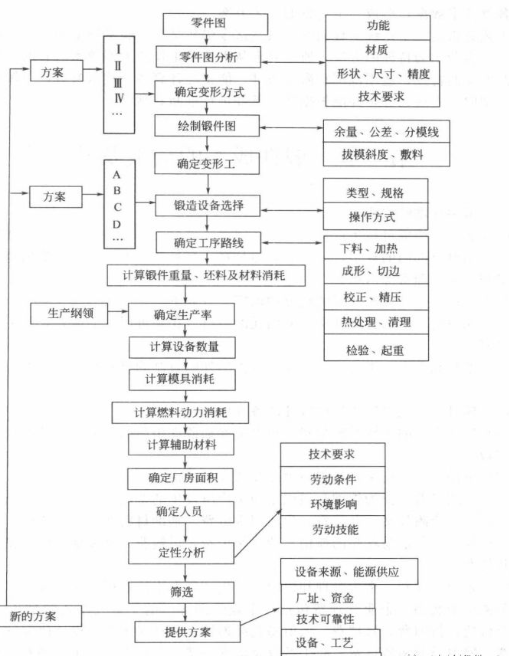

工藝分析的步驟,用圖的框圖來表示。由圖可見,工藝分析以具體零件為對象,綜合運用金屬壓力加工原理、鍛造工藝學(xué)、金屬學(xué)與熱處理、鍛壓設(shè)備及其自動化等學(xué)科知識和工廠生產(chǎn)實踐,從分析零件的功能和技術(shù)要求人手,探索各種可能的變形方式,設(shè)計合理的鍛件結(jié)構(gòu),確定合適的機械加工余S、公差和工藝斂料,繪制鍛件圖。根據(jù)鍛件形狀尺寸和變形方式,計算變形所S的力,選擇主要鍛壓設(shè)備。根據(jù)鍛件材料和變形方式確定加熱溫度,選擇加熱方式及加熱設(shè)備。根據(jù)鍛造設(shè)備類塑、變形方式和毛坯尺寸選擇下料設(shè)備。根據(jù)鍛件質(zhì)a要求確定工藝路線,選定切邊、校正、梢壓、熱處理、淸理、檢驗、探傷等設(shè)備。根據(jù)生產(chǎn)批量確定生產(chǎn)節(jié)拍和生產(chǎn)率,進而計算設(shè)備數(shù)世。根據(jù)設(shè)備性能特點和生產(chǎn)率,計算各種消耗數(shù)據(jù),如材料、動力、下料、輔助材料和模具等消耗。根據(jù)所選工序,考慮到生產(chǎn)組織、設(shè)備特性、確定生產(chǎn)所需的廠房面積及生產(chǎn)工人、輔助工人、技術(shù)和管理人員的人數(shù).然后分析各種工藝的優(yōu)缺點,如:勞動條件、環(huán)境保護及其技術(shù)和勞動技能的需求。

按圖所示步驟分析的結(jié)果,可得到若干個可供選擇的工藝方案,同時各個方案的優(yōu)缺點在分析過程中會顯現(xiàn)出來。在技術(shù)性能和技術(shù)數(shù)據(jù)方面為進一步的經(jīng)濟性分析打下必要的基礎(chǔ)。

需要指出的是:在得出可供選擇的工藝方案前,需經(jīng)過篩選、淘汰在技術(shù)上不可靠的工藝。所謂不可靠的工藝包括下述幾個方面:不能完成鍛件的成形;尺寸精度達不到圖紙要求;金屬流線不合理或不能滿足零件對金屬流線的要求;不能滿足零件強度、剛度和硬度等性能要求;不能滿足零件使用或后續(xù)加工對質(zhì)量公差和尺寸公差的要求;不能獲得所需設(shè)備或模具,得不到必需的動力、燃料、原材料、輔料的供應(yīng);公害嚴重或有損害操作人員健康而又無法防治或得不到應(yīng)有的防止措施等。

經(jīng)過上述分講比較過程,對特定鍛件的加工方法有了全面的認識。如果分析是以現(xiàn)有知識和經(jīng)驗為基礎(chǔ),提出的若干個工藝方案則會只限于已有的生產(chǎn)方式,在此基礎(chǔ)上進一步思考,提出新的設(shè)想。針對已有各個方案固有的缺點,在變形方式、減少工序、節(jié)省能源、節(jié)約材料可能的情況下,改進或改變鍛件,構(gòu)思新的工藝方案。新的構(gòu)思又要經(jīng)過上述程序,計算各種技術(shù)數(shù)據(jù),形成一個完整的工藝方案。

工藝分析是一個系統(tǒng)工程問題。雖然迄今仍然是在經(jīng)驗基礎(chǔ)上的類比和推斷,是以工藝師個人腦力勞動為特征的方法,所以要求從事這項工作的人要熟悉巳有的生產(chǎn)方式,掌握各種工藝方案的特點、適用范圍和限制條件。能正確計算各項技術(shù)參數(shù),了解國內(nèi)外鍛造生產(chǎn)現(xiàn)狀、動向、發(fā)展趨勢,并能根據(jù)實際條件進行推斷和預(yù)測。