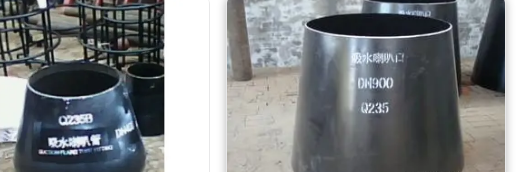

異徑管-大小頭

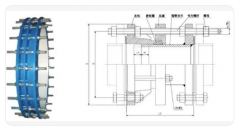

法蘭與異徑管環(huán)焊接接頭

材料:不銹鋼 碳鋼 合金鋼

交期:標(biāo)準(zhǔn)產(chǎn)品常年現(xiàn)貨

描述:聯(lián)系站長(zhǎng)免費(fèi)領(lǐng)取相關(guān)標(biāo)準(zhǔn)及重量表

規(guī)格: DN20-DN3000

在線咨詢 交期:標(biāo)準(zhǔn)產(chǎn)品常年現(xiàn)貨

描述:聯(lián)系站長(zhǎng)免費(fèi)領(lǐng)取相關(guān)標(biāo)準(zhǔn)及重量表

規(guī)格: DN20-DN3000