技術支持

絕緣接頭相關問題的探討及解決方案

更新時間??2021-04-13 19:23 閱讀

一、開頭語

絕緣接頭是在絕緣法蘭改進的基礎上開發的管道 元件,其主要應用于輸油輸氣管線,在長輸管線中起著 密封、防止發生電化學腐蝕、對管線起著很重要的保護 作用,就其結構來看,主要由短節、鋼件法蘭、鋼件 固定環、密封件、絕緣板、絕緣套和填充絕緣材料等組 成,使之形成一個完整的密閉系統。從密封件的類型來 看,主要有:O形圈密封、U形圈密封及“O形+U形” 復合密封這三種密封結構形式,雖然密封結構不同,但 都有相同的密封原理。其密封原理為:密封環在承受外 界施加的預緊力的作用下,將產生彈性變形,達到所需 的密封力,保證管道內介質不外漏。 絕緣接頭是通過焊接與管道進行連接的,大多使 用在埋地的工況中。隨著地質情況、環境溫度和管線 應力等各方面的外力和因素的影響,使得絕緣接頭承 受的荷載十分復雜,各種突變因素很多,所以很有必 要研究絕緣接頭的安全性問題,進一步探索研究提高 絕緣接頭整體性能的可行性方案,為管網建設提供安 全保證。

外的異常和故障,當確認不是這些外因之后,再開始拆 解檢查疏水閥,且應采用一定的修理順序,疏水閥故障 一般性檢查作業程序。

針對疏水閥三種“故障”發生的成因分析,在設 計、選型、安裝、保養維修以及故障發生時的故障檢查 與排除等方面給出全面解決方案的思路,為實現疏水閥 產品設計、制造和安裝、使用、維護以及故障排查等方 面水平提高,推薦了若干有效的解決方案,為我國疏水 閥生產的技術進步和疏水閥使用企業的科學使用有借鑒 作用。

二、絕緣接頭事件

2009年,澀寧蘭輸氣管道的9個絕緣接頭出現不同 程度的泄漏,如圖1所示,泄漏點出現在鋼件固定環與 絕緣套的間隙位置,究其原因,可能是絕緣接頭在經過 長時間的運行后,其密封件出現老化現象;絕緣接頭的 剛性不好,在承受外界荷載后,發生變形,導致介質泄 漏。

2013年投產的中貴線、中緬線先后出現了多處滲 漏的絕緣接頭,泄漏位置如圖2所示,不難看出泄漏部 位仍在固定環與絕緣套的間隙位置。

三、絕緣接頭安全性

絕緣接頭大多使用在埋地、輸氣管道,若其出現 泄漏,相關部門會緊急組織人員進行堵漏或用氮氣將管 線內的氣體進行置換,進而將事故絕緣接頭切除下來, 再加工焊接坡口,重新焊接合格的絕緣接頭,投資的人 力、物力及資金很大,給國家造成很大的損失,甚至危 及到人身安全。

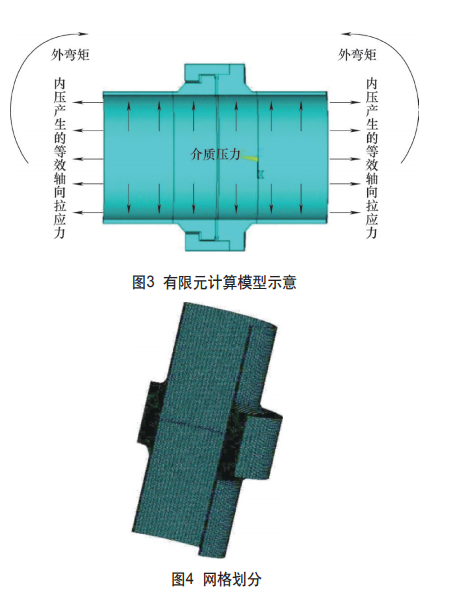

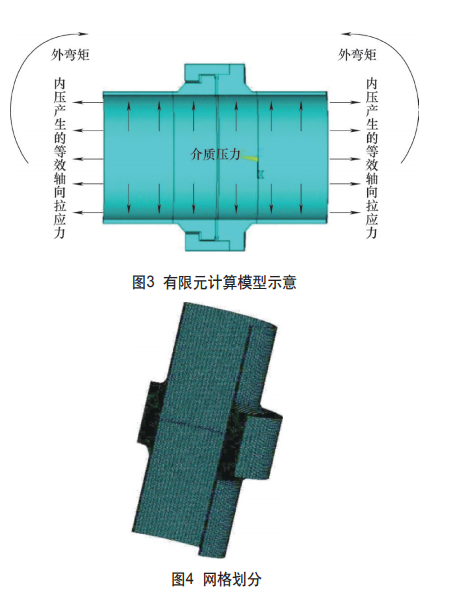

1.、強度、剛度問題 與工業閥門不同,絕緣接頭大多使用在埋地輸油 輸氣管道,會受到地質環境和管線應力的影響,其所受 到外界荷載是復雜多變的,所以在設計計算時,要慎重考慮絕緣接頭的強度及剛度問題,即既要滿足強度要 求,又要滿足剛度邊界條件。 查閱我國壓力容器通用標準《GB150.3-2011壓力 容器 第3部分:設計》,可以將絕緣接頭設計計算簡化 為整體法蘭模型和卡箍模型。比如,用整體法蘭計算模 型來講,在滿足軸向應力σ H≤1.5[σ] t f ,徑向應力 σ R≤[σ] t f ,切向應力σ T≤[σ] t f ,但同時還需滿足剛 性指數J≤1,所以在計算中,必須考慮同時考慮強度和 剛性的問題。 (1)解決方案一:建立分析模型 借助于ANSYS 有限元分析軟件,模擬絕緣接頭在承受內壓和外界荷載 的復雜受力狀況下,然后建立單元進行分析,有限元計 算模型示意、網格劃分分別如圖3、圖4所示。

分析時,不僅僅要分析鋼件零部件,還應分析非 金屬件(絕緣件)在復雜受力狀況下的應力分布,這樣 大大降低了設計風險,因為絕緣接頭中的絕緣件屬于脆 性非金屬材料,當絕緣接頭在承受復雜荷載的情況下, 極有可能發生碎裂,引起嚴重的質量事故。

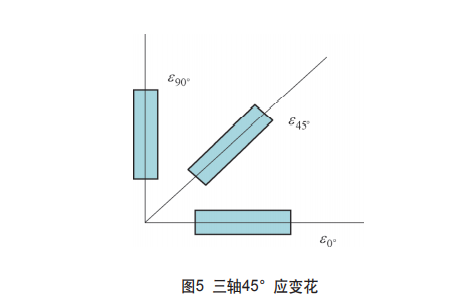

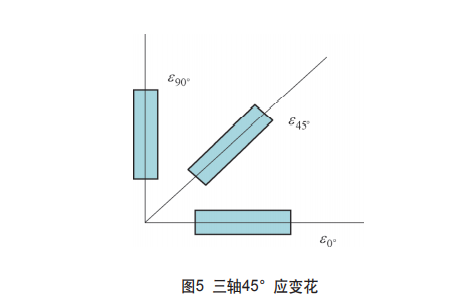

2、解決方案二:產品試驗驗證法 按SY/T0516 的規定,對同種規格產品抽檢5%但不少于1個,進行 1.5倍設計壓力的水壓+彎矩試驗。此試驗在專用加載試驗機上進行,在產品承受液體內壓的情況下,對絕緣中 部加載集中載荷至所需的數值,檢驗絕緣接頭的密封性 和剛性。 為了更加準確地反映絕緣接頭在承受內壓及外部 加載復合載荷下真實的應力情況,可采用電測應力法進 行測定,在電測過程中需要采用應變片及相應的應變測 試系統。應變測量主要利用金屬電阻應變片的電阻應 變效應對受力原件進行應變的測量。其原理是:貼附在 基體材料上的應變片當基體受力產生應力變形時,集 成在應變片上的金屬導體也一起產生變形,導致應變片 的阻值產生相應的改變,從而使加在電阻上的電壓發生 變化。但一般這種阻值變化不是太大,要通過應變電橋 將其放大,再通過處理器處理將應變結果顯示出來,完 成應變測量。試驗過程中推薦優先選用三軸45°應變花 (見圖5),它能夠實現多向測量,即同時測量軸線、 徑向、45°三個方向的測量,所以測試結果更加準確; 此外,三軸45°應變花是由三個單向應變片集成而成, 這樣粘貼方便,檢測簡捷。

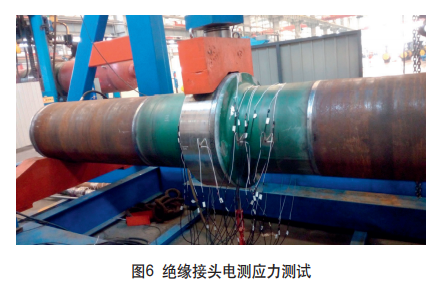

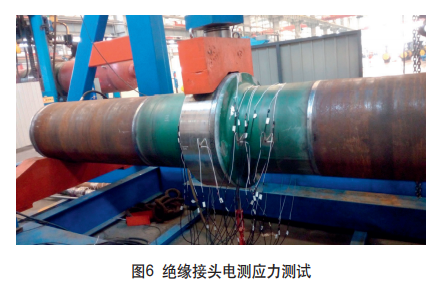

可以在絕緣接頭上選取幾關鍵危險截面,以這些 危險截面來布置應變花完成應變測試,采用應變測試系 統來完成此試驗,獲取應變值,再由所測試到的應變 值,通過數據計算及處理,得到最終主應力及主偏角, 絕緣接頭電測應力測試如圖6所示。 2.密封問題 絕緣接頭內部有密封環,密封環在承受外界施加 的預緊力的作用下,將產生彈性變形,達到所需的密封 力,保證管道內介質不外漏,這也就是絕緣接頭的密封 原理。所以密封件應在介質中應有足夠的化學穩定性和 耐蝕性,同時具有一定的強度和回彈性。若絕緣接頭發 生泄漏,會給國家造成巨大的損失,甚至會發生人員傷亡事故,所以絕緣接頭的密封性能是至關重要的。

(1)解決方案一 嚴格控制密封材料、密封元件 質量 密封環一般是氟橡膠制品,經過模壓然后經過硫 化處理而成。而氟橡膠在硫化處理過程中會出現氣包、 開裂等缺陷,若缺陷出現在內部,肉眼無法識別,只能 借助于可成像的探傷儀進行檢測。所以,就要控制硫化 溫度、時間等關鍵因素。

(2)解決方案二 控制裝配預緊力 根據前面所 述的絕緣接頭密封原理 “密封環在承受外界施加的預 緊力的作用下,將產生彈性變形,達到所需的密封力, 保證管道內介質不外漏”,可以看出:安裝過程中提供 的預緊力對絕緣接頭的密封性有這重要的影響。若預緊 力過小,會達不到所需的密封力;若預緊力過大,一方 面,持續過大的預緊力會使密封件喪失部分的彈性,在 管線長安裝使用一段時間后可能會產生泄漏。

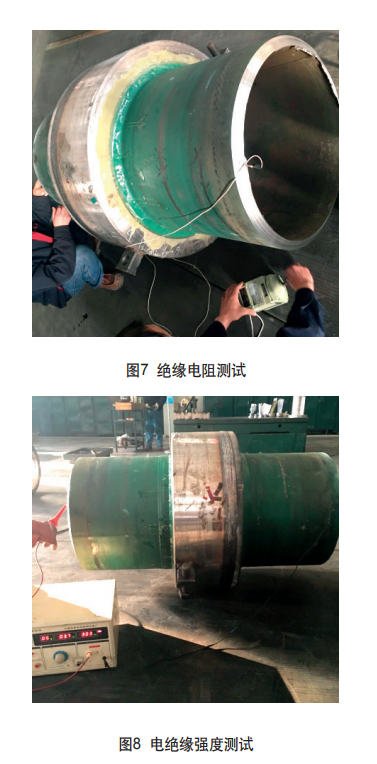

電絕緣性屬于絕緣接頭重要的性能指標,電絕緣 性包括絕緣電阻測試(見圖7)、電絕緣強度測試(見 圖8)、浸入電解液后的絕緣電阻測試等項目。

解決方案:試驗測試法。產品完成密封試驗后, 應采用檢測設備,對絕緣接頭完成絕緣電阻測試,且 應逐臺測試。測試合格后,在絕緣接頭兩端加頻率為 50Hz的正弦波交流電,在所規定的時間內,不應出現 表面電弧和絕緣損壞。 對于用在輸油管線的絕緣接頭,在出廠前按同規 格的5%,且不少于1臺,需進行浸入電解液后的絕緣電 阻測試,且之后還應進行電絕緣強度合格性的驗證。

4.壽命問題 絕緣接頭用于管線的陰極保護,延長管線的使用 壽命,所以,絕緣接頭的使用壽命應該長于輸油輸氣管線。要延長絕緣接頭的使用壽命,應從制造過程控制、 試驗檢驗和產品在管線上的安裝等各個方面進行規范和 要求。

(1)解決方案一 制造過程質量控制 絕緣接頭 在制造單位,應從原材料的檢驗及試驗、焊接試驗及焊 接工藝評定、零件的機械加工、焊接、焊縫無損檢測、 焊后熱處理、產品的組裝和整機性能試驗及檢驗等各個 環節進行有效的控制,規范產品制造過程,提高制造水 平。

(2)解決方案二 管線安裝控制 絕緣接頭不應 安裝在常年積水或管線走向低洼處,更不能安裝在彎頭 管線的附近;安裝位置應便于檢驗和維修;絕緣接頭 與管線之間應有不小于6倍的公稱直徑且最小為3m的距 離,安全起見,還應進行應力計算;絕緣接頭與管線進 行焊接時,應有相應的焊接工藝評定的驗證、焊接工藝 規程的指導,焊接工藝參數符合要求,焊接前,應與管道對齊,不應進行強力組對,保證焊接處能自由伸縮; 焊接過程中應控制溫度不超過120℃,需要時,采用降 溫措施,其目的是保護絕緣接頭內件不被燒壞,延長產 品的使用壽命。 四、結語 闡述了絕緣接頭在制造、出廠試驗、安裝和使用 中常出現的問題,也提供了一些解決方案及建議,在以 下情況下,絕緣接頭需進行內壓+承載力的載荷試驗: 1)對產品結構進行改進或改進算法時,需驗證產 品的強度及剛性。 2)更換低強度等級的材料時,需試驗驗證。 3)使用于重要管線項目產品,需按比例要求甚至 全部規格數量,進行復合載荷的承載試驗。 4)用戶明確提出需進行抽檢試驗的。

絕緣接頭是在絕緣法蘭改進的基礎上開發的管道 元件,其主要應用于輸油輸氣管線,在長輸管線中起著 密封、防止發生電化學腐蝕、對管線起著很重要的保護 作用,就其結構來看,主要由短節、鋼件法蘭、鋼件 固定環、密封件、絕緣板、絕緣套和填充絕緣材料等組 成,使之形成一個完整的密閉系統。從密封件的類型來 看,主要有:O形圈密封、U形圈密封及“O形+U形” 復合密封這三種密封結構形式,雖然密封結構不同,但 都有相同的密封原理。其密封原理為:密封環在承受外 界施加的預緊力的作用下,將產生彈性變形,達到所需 的密封力,保證管道內介質不外漏。 絕緣接頭是通過焊接與管道進行連接的,大多使 用在埋地的工況中。隨著地質情況、環境溫度和管線 應力等各方面的外力和因素的影響,使得絕緣接頭承 受的荷載十分復雜,各種突變因素很多,所以很有必 要研究絕緣接頭的安全性問題,進一步探索研究提高 絕緣接頭整體性能的可行性方案,為管網建設提供安 全保證。

外的異常和故障,當確認不是這些外因之后,再開始拆 解檢查疏水閥,且應采用一定的修理順序,疏水閥故障 一般性檢查作業程序。

針對疏水閥三種“故障”發生的成因分析,在設 計、選型、安裝、保養維修以及故障發生時的故障檢查 與排除等方面給出全面解決方案的思路,為實現疏水閥 產品設計、制造和安裝、使用、維護以及故障排查等方 面水平提高,推薦了若干有效的解決方案,為我國疏水 閥生產的技術進步和疏水閥使用企業的科學使用有借鑒 作用。

二、絕緣接頭事件

2009年,澀寧蘭輸氣管道的9個絕緣接頭出現不同 程度的泄漏,如圖1所示,泄漏點出現在鋼件固定環與 絕緣套的間隙位置,究其原因,可能是絕緣接頭在經過 長時間的運行后,其密封件出現老化現象;絕緣接頭的 剛性不好,在承受外界荷載后,發生變形,導致介質泄 漏。

2013年投產的中貴線、中緬線先后出現了多處滲 漏的絕緣接頭,泄漏位置如圖2所示,不難看出泄漏部 位仍在固定環與絕緣套的間隙位置。

三、絕緣接頭安全性

絕緣接頭大多使用在埋地、輸氣管道,若其出現 泄漏,相關部門會緊急組織人員進行堵漏或用氮氣將管 線內的氣體進行置換,進而將事故絕緣接頭切除下來, 再加工焊接坡口,重新焊接合格的絕緣接頭,投資的人 力、物力及資金很大,給國家造成很大的損失,甚至危 及到人身安全。

1.、強度、剛度問題 與工業閥門不同,絕緣接頭大多使用在埋地輸油 輸氣管道,會受到地質環境和管線應力的影響,其所受 到外界荷載是復雜多變的,所以在設計計算時,要慎重考慮絕緣接頭的強度及剛度問題,即既要滿足強度要 求,又要滿足剛度邊界條件。 查閱我國壓力容器通用標準《GB150.3-2011壓力 容器 第3部分:設計》,可以將絕緣接頭設計計算簡化 為整體法蘭模型和卡箍模型。比如,用整體法蘭計算模 型來講,在滿足軸向應力σ H≤1.5[σ] t f ,徑向應力 σ R≤[σ] t f ,切向應力σ T≤[σ] t f ,但同時還需滿足剛 性指數J≤1,所以在計算中,必須考慮同時考慮強度和 剛性的問題。 (1)解決方案一:建立分析模型 借助于ANSYS 有限元分析軟件,模擬絕緣接頭在承受內壓和外界荷載 的復雜受力狀況下,然后建立單元進行分析,有限元計 算模型示意、網格劃分分別如圖3、圖4所示。

分析時,不僅僅要分析鋼件零部件,還應分析非 金屬件(絕緣件)在復雜受力狀況下的應力分布,這樣 大大降低了設計風險,因為絕緣接頭中的絕緣件屬于脆 性非金屬材料,當絕緣接頭在承受復雜荷載的情況下, 極有可能發生碎裂,引起嚴重的質量事故。

2、解決方案二:產品試驗驗證法 按SY/T0516 的規定,對同種規格產品抽檢5%但不少于1個,進行 1.5倍設計壓力的水壓+彎矩試驗。此試驗在專用加載試驗機上進行,在產品承受液體內壓的情況下,對絕緣中 部加載集中載荷至所需的數值,檢驗絕緣接頭的密封性 和剛性。 為了更加準確地反映絕緣接頭在承受內壓及外部 加載復合載荷下真實的應力情況,可采用電測應力法進 行測定,在電測過程中需要采用應變片及相應的應變測 試系統。應變測量主要利用金屬電阻應變片的電阻應 變效應對受力原件進行應變的測量。其原理是:貼附在 基體材料上的應變片當基體受力產生應力變形時,集 成在應變片上的金屬導體也一起產生變形,導致應變片 的阻值產生相應的改變,從而使加在電阻上的電壓發生 變化。但一般這種阻值變化不是太大,要通過應變電橋 將其放大,再通過處理器處理將應變結果顯示出來,完 成應變測量。試驗過程中推薦優先選用三軸45°應變花 (見圖5),它能夠實現多向測量,即同時測量軸線、 徑向、45°三個方向的測量,所以測試結果更加準確; 此外,三軸45°應變花是由三個單向應變片集成而成, 這樣粘貼方便,檢測簡捷。

可以在絕緣接頭上選取幾關鍵危險截面,以這些 危險截面來布置應變花完成應變測試,采用應變測試系 統來完成此試驗,獲取應變值,再由所測試到的應變 值,通過數據計算及處理,得到最終主應力及主偏角, 絕緣接頭電測應力測試如圖6所示。 2.密封問題 絕緣接頭內部有密封環,密封環在承受外界施加 的預緊力的作用下,將產生彈性變形,達到所需的密封 力,保證管道內介質不外漏,這也就是絕緣接頭的密封 原理。所以密封件應在介質中應有足夠的化學穩定性和 耐蝕性,同時具有一定的強度和回彈性。若絕緣接頭發 生泄漏,會給國家造成巨大的損失,甚至會發生人員傷亡事故,所以絕緣接頭的密封性能是至關重要的。

(1)解決方案一 嚴格控制密封材料、密封元件 質量 密封環一般是氟橡膠制品,經過模壓然后經過硫 化處理而成。而氟橡膠在硫化處理過程中會出現氣包、 開裂等缺陷,若缺陷出現在內部,肉眼無法識別,只能 借助于可成像的探傷儀進行檢測。所以,就要控制硫化 溫度、時間等關鍵因素。

(2)解決方案二 控制裝配預緊力 根據前面所 述的絕緣接頭密封原理 “密封環在承受外界施加的預 緊力的作用下,將產生彈性變形,達到所需的密封力, 保證管道內介質不外漏”,可以看出:安裝過程中提供 的預緊力對絕緣接頭的密封性有這重要的影響。若預緊 力過小,會達不到所需的密封力;若預緊力過大,一方 面,持續過大的預緊力會使密封件喪失部分的彈性,在 管線長安裝使用一段時間后可能會產生泄漏。

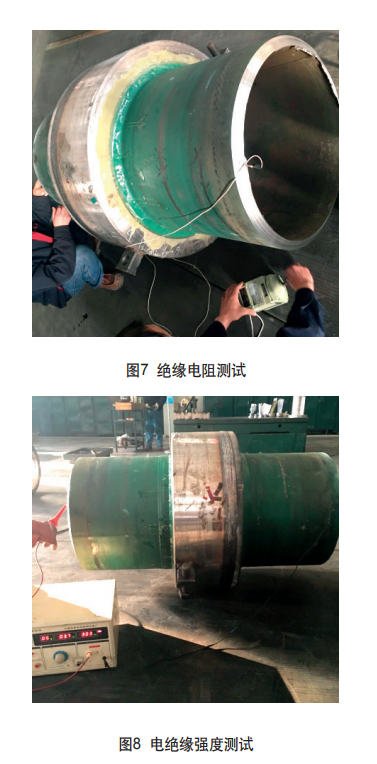

電絕緣性屬于絕緣接頭重要的性能指標,電絕緣 性包括絕緣電阻測試(見圖7)、電絕緣強度測試(見 圖8)、浸入電解液后的絕緣電阻測試等項目。

解決方案:試驗測試法。產品完成密封試驗后, 應采用檢測設備,對絕緣接頭完成絕緣電阻測試,且 應逐臺測試。測試合格后,在絕緣接頭兩端加頻率為 50Hz的正弦波交流電,在所規定的時間內,不應出現 表面電弧和絕緣損壞。 對于用在輸油管線的絕緣接頭,在出廠前按同規 格的5%,且不少于1臺,需進行浸入電解液后的絕緣電 阻測試,且之后還應進行電絕緣強度合格性的驗證。

4.壽命問題 絕緣接頭用于管線的陰極保護,延長管線的使用 壽命,所以,絕緣接頭的使用壽命應該長于輸油輸氣管線。要延長絕緣接頭的使用壽命,應從制造過程控制、 試驗檢驗和產品在管線上的安裝等各個方面進行規范和 要求。

(1)解決方案一 制造過程質量控制 絕緣接頭 在制造單位,應從原材料的檢驗及試驗、焊接試驗及焊 接工藝評定、零件的機械加工、焊接、焊縫無損檢測、 焊后熱處理、產品的組裝和整機性能試驗及檢驗等各個 環節進行有效的控制,規范產品制造過程,提高制造水 平。

(2)解決方案二 管線安裝控制 絕緣接頭不應 安裝在常年積水或管線走向低洼處,更不能安裝在彎頭 管線的附近;安裝位置應便于檢驗和維修;絕緣接頭 與管線之間應有不小于6倍的公稱直徑且最小為3m的距 離,安全起見,還應進行應力計算;絕緣接頭與管線進 行焊接時,應有相應的焊接工藝評定的驗證、焊接工藝 規程的指導,焊接工藝參數符合要求,焊接前,應與管道對齊,不應進行強力組對,保證焊接處能自由伸縮; 焊接過程中應控制溫度不超過120℃,需要時,采用降 溫措施,其目的是保護絕緣接頭內件不被燒壞,延長產 品的使用壽命。 四、結語 闡述了絕緣接頭在制造、出廠試驗、安裝和使用 中常出現的問題,也提供了一些解決方案及建議,在以 下情況下,絕緣接頭需進行內壓+承載力的載荷試驗: 1)對產品結構進行改進或改進算法時,需驗證產 品的強度及剛性。 2)更換低強度等級的材料時,需試驗驗證。 3)使用于重要管線項目產品,需按比例要求甚至 全部規格數量,進行復合載荷的承載試驗。 4)用戶明確提出需進行抽檢試驗的。

- 上一篇:絕緣接頭與封頭的焊接

- 下一篇:保溫管道,管件生產