常見問題

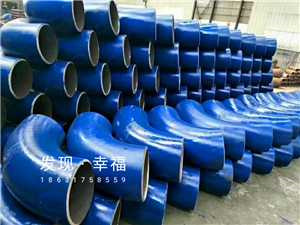

高壓管件生產廠家

更新時間??2021-11-19 07:09 閱讀

內高壓成形作為一種制造空心輕體構件的先進制造技術,相比傳統結構件有著節省材料、降低重量、增加剛性強度等優點,在近年來發展迅速,目前已成為塑性加工領域中一個熱點研究方向.汽車零部件多為復雜空心構件,截面及軸向形狀復雜,因此開展內高壓成形技術的研究,具有重要理論及工程實際意義.針對內高壓成形鋼管在車身上的運用,內高壓成形的原理,內高壓成形所涉及的材料以及內高壓成形產品的缺陷進行研究.

為了改善兩端不對稱形狀管件內高壓成形后的壁厚均勻性,提高管件內高壓成形極限,采用Dynaform有限元模擬軟件并結合實驗,研究了補料壓力、軸向補料量對管件成形過程中起皺和破裂的影響.結果表明:當補料壓力低于32 MPa時,失效形式為死皺;當補料壓力高于42 MPa時,失效形式為破裂,適宜的補料壓力區間為34 ~42 NPa;當左右補料量分別為42和22 mm,整形壓力126 MPa時,可得到合格非對稱瓶形管件,管件最大膨脹量為70.75%,壁厚最大減薄率為27.12%.通過控制管材在內壓和軸向力的作用下發生合理的預成形,包括管材兩端的合理補料量以及合理的起皺形狀和數量,可在最終的內高壓成形中實現更好的壁厚均勻性,提高成形極限.

高壓管件原采用鹽浴爐加熱整體淬火易變形和裂紋.改用整體調質處理后對管件內壁火焰淬火+低溫回火,效果良好.

對空心異型截面彎曲軸線鋁合金零件內高壓成形進行了工藝實驗與數值模擬.采用壓彎與內高壓成形的工藝步驟成形零件,測量了成形零件典型截面的尺寸與壁厚分布,通過數值模擬分析了變形過程中的等效應力與壁厚分布.經檢測成形零件外形尺寸與壁厚均符合設計要求,但典型截面壁厚分布不均勻.

根據工程設計經驗及對法規的學習,在材料選用、施工驗收和法蘭連接強度計算方法等方面將“H通用設計”和現行有關標準作了對比,說明“H通用設計”引用的標準和規定遠遠不能達到現行標準規范的要求,指出“H通用設計”沒有采用國際通用的公稱壓力及壓力-溫度額定值,不采用國際通用的壓力管道外徑系列,也沒有采用國際先進的法蘭連接接頭密封-強度設計方法.并指出設計應選用國家或行業標準,不應執行不是標準規范的“H通用設計”,應選用帶頸對焊法蘭;強調“H通用設計”只能作為參考資料.指出在維修、改造時管件可選用JB/T 450和JB/T 2768~2778標準,在維修、改造、新建、擴建時都應執行GB 50316、GB/T20801、GB 50235、GB 50184、GB 50236、GB 50683標準,并應首先執行TSG D0001-2009.

為了改善兩端不對稱形狀管件內高壓成形后的壁厚均勻性,提高管件內高壓成形極限,采用Dynaform有限元模擬軟件并結合實驗,研究了補料壓力、軸向補料量對管件成形過程中起皺和破裂的影響.結果表明:當補料壓力低于32 MPa時,失效形式為死皺;當補料壓力高于42 MPa時,失效形式為破裂,適宜的補料壓力區間為34 ~42 NPa;當左右補料量分別為42和22 mm,整形壓力126 MPa時,可得到合格非對稱瓶形管件,管件最大膨脹量為70.75%,壁厚最大減薄率為27.12%.通過控制管材在內壓和軸向力的作用下發生合理的預成形,包括管材兩端的合理補料量以及合理的起皺形狀和數量,可在最終的內高壓成形中實現更好的壁厚均勻性,提高成形極限.

高壓管件原采用鹽浴爐加熱整體淬火易變形和裂紋.改用整體調質處理后對管件內壁火焰淬火+低溫回火,效果良好.

對空心異型截面彎曲軸線鋁合金零件內高壓成形進行了工藝實驗與數值模擬.采用壓彎與內高壓成形的工藝步驟成形零件,測量了成形零件典型截面的尺寸與壁厚分布,通過數值模擬分析了變形過程中的等效應力與壁厚分布.經檢測成形零件外形尺寸與壁厚均符合設計要求,但典型截面壁厚分布不均勻.

根據工程設計經驗及對法規的學習,在材料選用、施工驗收和法蘭連接強度計算方法等方面將“H通用設計”和現行有關標準作了對比,說明“H通用設計”引用的標準和規定遠遠不能達到現行標準規范的要求,指出“H通用設計”沒有采用國際通用的公稱壓力及壓力-溫度額定值,不采用國際通用的壓力管道外徑系列,也沒有采用國際先進的法蘭連接接頭密封-強度設計方法.并指出設計應選用國家或行業標準,不應執行不是標準規范的“H通用設計”,應選用帶頸對焊法蘭;強調“H通用設計”只能作為參考資料.指出在維修、改造時管件可選用JB/T 450和JB/T 2768~2778標準,在維修、改造、新建、擴建時都應執行GB 50316、GB/T20801、GB 50235、GB 50184、GB 50236、GB 50683標準,并應首先執行TSG D0001-2009.

- 上一篇:高壓三通生產廠家

- 下一篇:河北滄州支吊架生產廠家